(2013/6/10)

今回は検査ロジックから少し離れて自動検査と目視検査の使い分けについて考えてみたいと思います。

複数のSMTラインを保有している工場では、検査工程の工数削減や取引先への信頼性向上の為に高価な検査システムを導入され検査工程を運用していると思いますが、それだけで本当に投資した分の価値を回収出来ているのか?については疑問が残ります。

私たちにも、そのようなお客さまからこんな相談を受ける事があります。

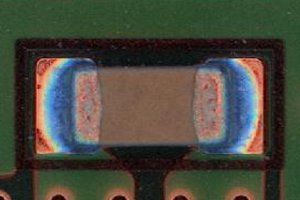

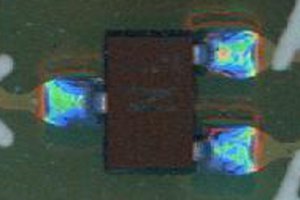

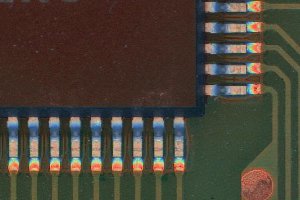

「検査装置の過検出(良品レベルなのに不良と判定される)が多い。」

「まれに不良流出が発生する。」

「目視の検査員の削減を目論んでいたが、導入後さらに人手がかかっている。」

新たに自動検査機の導入を検討されてるユーザーのほとんどは、現在の目視検査工程をそのまま検査装置を置き換えようとします。しかしこれでは、まず100%上手くいく事はありません。

いま一度、「そもそも」に立ち返り比較してみたいと思います。

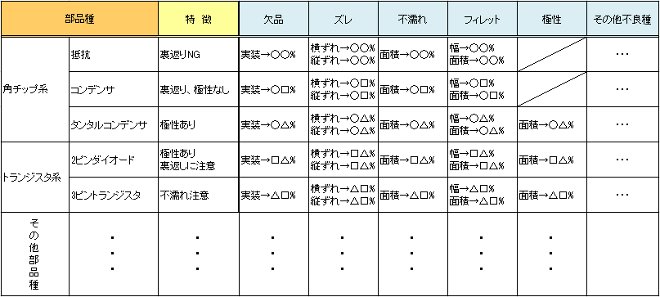

|

目視検査 |

判定 |

自動検査 |

判定 |

| 機材・設備 |

比較的安価な光学スコープ |

〇 |

高価な自動機 |

☓ |

検査前準備

(初回生産) |

機種毎の品質基準(仕様)書の作成

要チェック箇所の選定 |

△ |

検査データの作成

ティーチングによるデータの熟成 |

△ |

| 教育レベル |

一定期間の実務経験により目視検査に向き不向きを判断

柔軟に対応できる検査員に育つまでの期間もまちまち |

△ |

教示作業は独自の教育受講が必要 |

△ |

| 検査タクト |

検査員によりバラツキが大きい |

☓ |

プログラムに沿い一定のタクト可

(検査スケジュールが組みやすい)

目視に比べて高速検査である |

〇 |

| 検査の確実性 |

良否判定の線引きが検査員によってバラツキがでる

同じ検査員によるバラツキ

(疲労・体調・時間帯) |

☓ |

データ作成した部品を確実に検査 |

〇 |

| 検査の柔軟性 |

検査員による都度判断が可能 |

〇 |

決められた基準を超えればNG判定 |

☓ |

| 品質情報 |

検査員がチェック(チェック漏れもあり) 検査終了後、人手で集計 |

☓ |

自動集計等有り。 検査途中でもリアルタイムで見る事が可能 |

〇 |

| 総合評価 |

イレギュラーな不良に対しても柔軟に対応できるが確実性は低い。

検査対象によってはダブルチェックをしたり、低い確実性を時間や人員を掛けて信用を上げたりするが、検査時間がアバウトになる為工程管理が難しい。

良くも悪くも柔軟性があり、その時々に対応する判断力が必要とされる。 |

|

ヒトが行う官能検査ではない為、検査データに盛り込まれていない想定外の不良には対応できないものの、圧倒的な検査処理能力と、人によって検査結果が変わるなどのバラツキの無い安定した確実性の高い検査が可能である。 |

|

改めて比較すると、自動検査とは目視検査と比較し同じ検査工程でもまったく異なる性質を持ち、有効な運用をするには「目視ベースの考え方」から決別し自動検査装置独自の考え・思想で運用を進める必要があると思います。

先に記した通り自動検査機を導入する事によって目視検査が不要になる訳ではありませんし、流出不良が無くなるとは断言できません。検査機と言ってもメーカーや型式など多種多様であり性能によって不良が見えたり、見れなかったりします。

肝心なのは、御社の現場では何が問題となっていて検査機に何を求めるのかを考え、現場が必要としている検査機を選定し、それに見合った運用方法を検討するという事です。

御社の運用状態はどうですか?

一度、立ち止まり考えてみてはいかがでしょうか?

戻る