SMT外観検査装置選定に寄せて

(2016/6/10)

1)はじめに

SMT外観検査装置の選定には必ずと言ってよい程、「デモンストレーション」を実施するのが昨今は業界の常識となっている。筆者もデモンストレータとしてお客様に接する機会を頂き、お客様と多方面について語る機会を頂いているが、お客様の示す現状課題・選定方針とその方法は千差万別で非常に興味深いものがある。

以下は小生が常々感じた事を記し、皆様方の装置選定の参考になればと思い筆を進めさせて頂く事とする。

2)SMT外観検査装置の歴史背景

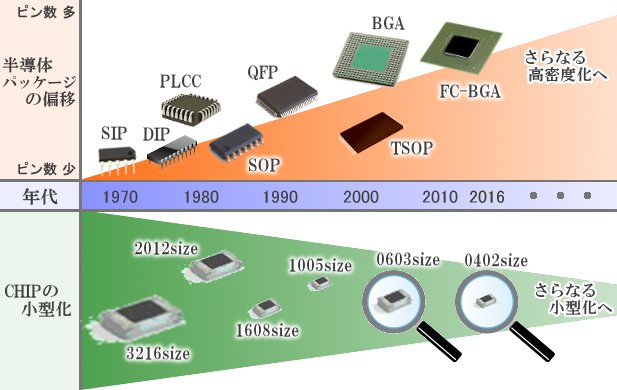

回路基板の微細化・多様化が進歩した1980年後半から外観検査工程の自動化のニーズが高まり、微細化・大ロットを特徴とするデジタル家電系や、高信頼性を必要とする車載機器や産業機器を中心に採用が加速した。ヒトの目視検査を中心とした官能的検査から定量的機械検査へとイノベーションを創出し生産現場の景色を一変させ、外観検査装置はSMT製造現場の必須アイテムとして順調な成長をみせた。しかし2000年代中盤から海外グローバルへの製造シフトを中心とした「モノづくりの多様化」がより一層進み、昨今は外観検査装置においても更なる機能向上と新たな課題解決の必要性が生まれている。

3)企業の課題と装置選定現場のGAP

この20年、あらゆるプロダクトの品質への要求は加速度的な高まりをみせた。電子回路があらゆるモノに搭載されてヒトを取り囲み、私たちの生活は電子回路の品質を無視できない世の中になったと言っても過言ではない。この流れはIoTを合言葉に更に加速する。

今後、プロダクトの地産地消化も進む。海外向け自動車の電子回路を日本で生産する事は減少し、より消費地に近いロケーションでモノづくりを行いタイムリに供給する。グローバル拠点間の効率良いノウハウ伝承とその具体的方法が課題化している。

SMT生産のモノづくりは、より多品種・小ロットが進む。とりわけ生産の柔軟性が求められ、設備機器類を効率よく運用するには非常に困難な環境に変化している。コストダウン圧力の高まりを合わせ損益分岐点はおのずと上がるので、装置選定においても高価な装置を導入しづらくなる。

EMS系企業であれば、主要取引先や業界トレンド等の技術動向も無視できない。読み間違えれば主要取引先を失いかねない事態に陥ることも考えられる。

規模の大小問わず、企業はグローバルレベルでの厳しい生き残り競争にさらされる。差異化ポイントは「品質」だが、海外勢の追い上げも非常に激しい。

お客様企業内での担当技術者の変遷も進んだ。パイオニア精神旺盛だった初代から2世代目~3世代目へと技術移管が進み、担当技術者のマインドも変化がみられる。その視点は、「イノベーション的発想」から「実務上課題点の改善」にシフトしつつある。安全で現実的な発想であるが、近視眼的発想がうかがえる。

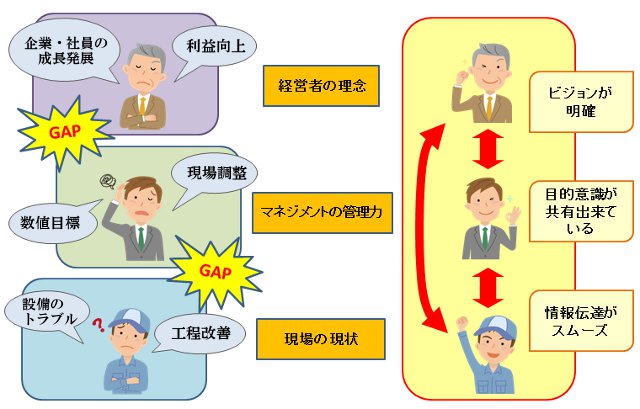

企業のトップマネジメント層は、経営課題を解決する為の「モノづくりのパラダイムシフト」を欲している。しかし現場を預かる評価技術者は、目の前の、今現在運用している装置ベースの改善アイディアを欲し、装置評価の指針とする。その観点は「自分の担当する範疇においての工程改善」である。装置選定指針の大きなGAPがここに生まれる。それを是正するのがミドルマネジメント層であるが、装置選定を指示し部下に一任した彼らは「選定結果を期日までにトップマネジメント層に挙げること」が自身の業務となり、このGAPを是正する機会を失っている。更に混沌とした今後の10年を共にするであろう装置の選定評価は、もっと全社的視点から慎重に課題を見極めて繊細な選定評価を実施するべきであり、「企業の経営課題」に対し選定対象の装置が課題解決に役立つものなのか?を問い続けるのが本来の選定評価であるべきではないか?これが筆者の主張である。

4)経営課題を満足させる装置選定とは

企業の経営課題は色々あれども、モノづくりのKPIは品質/コスト/納期で表現され普遍の価値であり、この3つを過剰でも過少でもない「モノづくり最適化」が求められる。最適な品質のプロダクトを適正コストでSCMに基づいて市場に供給し利益を得る、これが理想であるが、これが実現しないからロスが生まれ、市場機会を失い事業の足かせとなる。これが企業の課題であると定義できよう。

この課題に対しSMT外観検査装置はどのような貢献をすべきかを思案する。

検査装置であるから、検査作業を機械化し高速定量処理するのは目に見える動作であり有形的効果であるが、検査装置が企業にもたらす無形的効果をどう有形化し、それをモノづくりKPIの向上に波及させる事が出来るのかが、選定評価軸立案時の大切な指針である。具体的にいえば、検査装置は「経営課題を解決する為の能力やファンクションを備えているのか?」の評価軸をファーストプライオリティとし、選定評価時にその見極めを実施するべきである。

しかしながら、実際の評価現場ではおおむね一辺倒的な評価を行っているのが現状である。参考までに記述すると、

- 装置構造の確認(ハードウエア機能確認)

- 試料による検査タクトの採取、検出能力の確認

- 操作性、教示作業のしやすさ(ソフトウエア機能確認)

- その他機能性の確認

単純に、装置の優劣を決める為の評価作業であれば1.~4.を比較すれば良いが、1.~4.の評価内容が先に論じた経営課題解決の満足を得られるとは考えにくい。検査装置がもたらす無形的効果の議論がなされていないからである。

では、無形的効果とは具体的になにか、それは以下の様に説明出来る。

前項で唱えた、品質/コスト/納期の関係であるが、多くは品質が適正でないので納期が遅れる、または適正コストを実現出来ない、と仮説化すれは、早急に適正化すべきは品質である。しかし多くの検査装置は前項で申した通り「検査するだけ」であるから、不良品を仕分ける事は可能だが、根本的な品質改善は不可能である。つまり不良品は減らないのである。ではどうするか?検査装置を活用する事で得られる無形的品質情報を「情報可視化」(=品質情報の見える化)を用い、生産工程での品質作り込みを促進させ、不良品そのものを無くしてしまう発想である。昨今は研究開発も進み、検査装置からもたらされる品質上をソフトウエア処理して生産設備に情報を送り、生産設備が有機的動作で合格品を生み出す様な仕組みも開発されている。不良品が根絶され生産されるものが全て合格品であれば、工場の歩留まり在庫なくSCMも改善され、結果として企業経営も改善される。検査装置の新しい価値に着目しそれを引出し、経営課題のKPIを改善する。こんな成果ストーリが描ければ、装置選定は成功といえるのではないかと想う。

5)装置選定とメーカーサイドの責任

4)のストーリを導き出せないのはメーカーサイドの責任もある。お客様が申し出る課題(多くは現場技術者がもつ課題)に対し、お客様が申し出た内容だけを課題化し小手先でデモンストレーションしお客様の満足を得る、その企業の真の課題に対してアプローチしない。この要因は単純で、その方がデモンストレーション上は優位に進み、評価担当者はそれに満足し、結果として装置の成約に繋がり手離れもよいからである。この様な安直な評価が横行している事は大変残念である。「照明ライトが多い方が有利です」「他社よりスループットが速いです」「価格が他社と比較し安価です」これらは、企業トップマネジメント層が抱える「生き残りをかけた企業課題」を何一つ解決出来ないのである。メーカーは、お客様企業の抱える課題に対し真摯に向き合い、イノベーションを創出し解決手段を示し、実践とフォロによって成果を生み出してお客様とメーカーが共にウインウインとなる事がベストであるし、ここまで実現して初めて装置導入が成功した、と言ってよいのだろう。残念ながら、あるメーカーでは販売後フォロが不十分でお客様は途方に暮れる事例もあると伺っている。市場を陳腐化しているのは、お客様の事業環境だけでなくメーカーサイドの努力不足で有る事も認識する必要があるだろう。

6)おわりに

繰り返しになりますが、この様に装置選定とはその企業の行末を決める上での重要なイベントとなります。これを間違えれば今後10年間の企業の行末は非常に困難なものに陥ると言わざる負えません。お客様におかれては社内で十分な議論を行い、選定指針を定め、良いパートナーとなるようなメーカーを選定される事を希望し末筆とさせていただく。