正しい半田付けが出来ると何が嬉しいのか

(2013/5/9)

1.輸送に強い

普段私達は色々な電子機器をレジャーやビジネスにおいて持ち歩いていると思いますが、何気ないストレスがこれらの電子機器に与える影響をご存知でしょうか。

例えばスマートフォンやノートパソコンなど自動車で移動する際にナビ代わりに使ったり、行き先の情報を調べたりする事はよくあると思いますが車室やトランク等の振動が多い場所に置いて突然画面が消えたり、音が出なくなったりといったトラブルを経験したことはないでしょうか。それらの原因を調べてみると半田付け不良が確認されることがあります。これらは製造ラインに於いて適切な半田付けが行われなかったり、その不良を見逃して市場に漏れた結果です。

適切な半田付けをすればこのようなトラブルは無くなりますが、一概に半田付け不良と言ってもイモ半田付けや濡れ不足による部品の浮きや加熱不足であったり原因はさまざまです。市場不良の全てが半田付け起因ではありませんが電子機器などの製造工程に於ける半田付け技術は製品品質に於ける最も重要な作業要素であると言えます。

2.温度変化に強い

適切な半田付けをなされた電子機器は色々な場面で取り上げられてますがとりわけ宇宙開発事業に多大な貢献のあった元NECの松田富士弥さんの半田付けは業界でもつとに有名です。

ロケットはマイナス40度からプラス125度までの温度サイクル試験(片側20分2000サイクル)を義務付けられており電子機器を正常に作動させる為に特に厳密な作業管理と作業者を選定し、さらにその出来栄え評価に関して極めて厳しい評価基準があります。

以前こんな不具合がありました。発射を翌日に控えた際発射準備シュミレーションを行った際どうも油圧回路が作動しないという現象でよくよく調査したところ油圧制御系の電子基板のコネクタが接触不具合を起こしていたとの事例が報告されてました。正確な作業管理と卓越された作業者が正確な作業を施すとロケットの過酷な使用にも耐えうる半田付けが可能になるこれはどんな環境下でも他の接続に比較して半田付けが優遇される唯一の工法と言える。

身近な例ではiPodに代表される携帯型audio機器が夏冬関わらずアウトドアで用いられるのも半田付けだからこそできる信頼性と考えられる。こうした半田付けは一旦金属間化合物として安定な接合状態を維持してくれ大きな温度変化にも順応してくれる。

3.10年経っても壊れない

適正な半田付けをされた製品は電子部品が壊れても半田付けが壊れたと言う話は聞いたことが無い。多くは通電状態で10年経とうが20年経とうが半田付けが影響して機器の故障につながるというのは稀である。その前にコンデンサの液漏れや電子部品の劣化が原因で故障に至るケースがほとんどである。多くはコイルのレアショートや振動子に起因する不発による機器の停止、過電流による抵抗素子の破壊、製品落下による機器の破損等が多く見受けられる。

ただし製造現場に於ける注意とは裏腹に製品出荷後に於ける使用環境や製品素材の選定及び表面処理方法によっては、後々ウイスカの発生による不具合が出ないとは限らないので、やはり使用する側としても注意が必要と言えます。

4.余分に半田を使わない

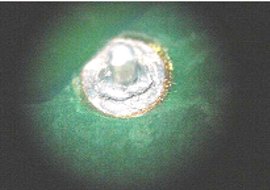

製品に於ける綺麗な半田付け、或いは機器の信頼性を保つ半田付けとは何だろうと考えたことがあるでしょうか。外観的には部品電極に綺麗なフィレット形状が出来ることが要件であり、富士山が裾野を引くようにという表現方法が適切かと思いますが何故そのような言い方がされているのでしょうか。

本来、電子部品は適正な半田量により部品電極と部品ランドの面積がうまくマッチングして金属間結合が適正になされるように設計されてます。その結果半田付け後の形状を見ると前に述べた富士山のという表現になるわけです。もしランドが部品電極に対して大きすぎた時は電極よりもランドの方に半田が取られていきますので半田がうまく溶融するためにランドに大きな熱量が加えられます。そうすると部品電極には過度な熱ストレスが加わり破損につながる場合もあります。逆の場合は接合強度が弱くなる場合もあり、それを防ぐため半田を余計に送り込むと加熱不足になりイモ付となる事もあります。従って電子機器に於ける半田付けは適正なランドサイズに適正な半田量を考慮する必要があります。

5.コテ先を傷めない

手半田付けに於いてコテ先は鉛フリー化により設定温度、使用温度ともに50度以上上昇していますがランニングコストを考えた場合どうしても鉛フリーになってからコテ先の寿命が短いと感じられた方も多いと思います。さてどうしたらコテ先を痛めずに半田付けをしらよいのでしょう。それには十分な半田付けの五工程法を遵守しコテ先クリーニングをスポンジ行わないことです。水を含んだスポンジでコテ先クリーニングを頻繁に行うと温度上昇、下降の熱サイクルが繰り返され短時間の間に焼きいれ、焼きなましを行う事になります。出来るだけコテ先クリーニングはワイヤー式かローラー式でコテ先温度を出来るだけ下げないようにして且つコテ先表面を傷めないようなクリーナーを使用すべきです。