電子部品の熱特性と半田付けのコツ(1)

(2012/8/21)

・・・はじめに・・・

半田付け作業は一見簡単なように見え、誰がやっても容易に出来そうに思える。

実際、半田付け結果の良し悪しは別にして、誰にでも一応は出来る作業である。

ところが最近の電子機器においては高密度化、狭小部品化されており、なかなか手半田技術が追い付かないところである。

その中で高精度、高品質、高信頼性を目指した正しい半田付け作業をするために知識と実務編を紹介する。

一般的な半田付け方法は以下の3パターン

(1)半田ゴテを使用する手半田付け

(2)クリーム半田による印刷塗布後リフロー炉を通すリフロー式半田付け

(3)半田槽浸漬によるフロー式半田付け

電子部品には部品構造や電極構造等から半田付け時の熱ストレスによりダメージを受けやすい部品がある。これら熱ストレスに弱い部品の半田付けの場合は特に注意を払う必要がある。従来の鉛入り半田から鉛フリー半田が主流となった現在では半田熔融温度が約30度程上がったため、より一層部品の熱ストレスを軽減させる必要がある。

次項ではその部品種類から見た場合の耐熱ストレス部品の半田付け性を考えてみる。

部品分類別に挙げてみると代表的な部品は約10種類に大別できる。

- 抵抗

- コンデンサ

- インダクタ

- ダイオード

- ヒューズ

- LED(Light Emitting Diode)

- SOP (Small Outline Paackage)

- QFP(Quad Flat Package)

- CN (Connector)

- 水晶発振子(水晶振動子)

リード付きタイプとチップ部品タイプではそれぞれの半田付け工法も異なる。

次に各部品の構造と耐熱性について説明する。

1.抵抗

|

|

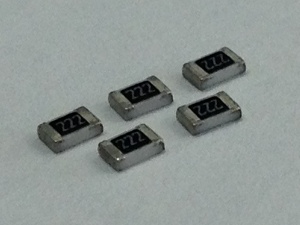

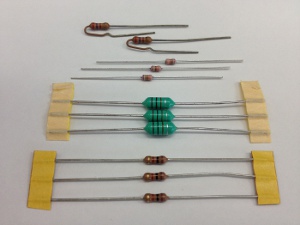

| チップ抵抗(1608タイプ) | リード抵抗 |

|

|

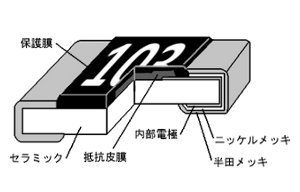

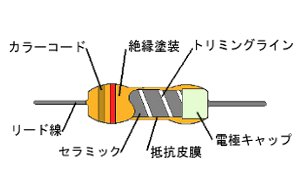

| チップ抵抗 内部構造 | リード抵抗 内部構造 |

リードタイプはカーボン被膜抵抗器が主流でセラミックの絶縁基板上に樹脂材料と混合されたカーボンを塗布し加熱硬化したのちトリミングし抵抗値を決定する。

チップタイプはセラミックベースに内部電極を形成し厚膜のメタルグレーズを焼成する。電極はニッケル下地メッキした後に半田メッキされている。

いずれも耐熱性は高く部品自体のダメージは半田付けの基本作業を行えば少ない。

2.コンデンサ

|

|

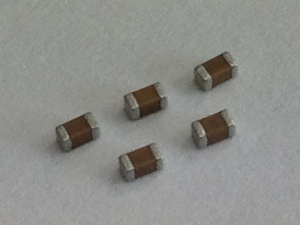

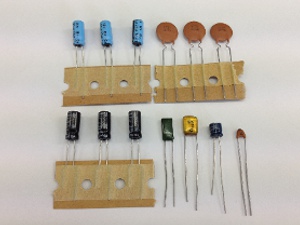

| チップコンデンサ(1608タイプ) | リードコンデンサ |

|

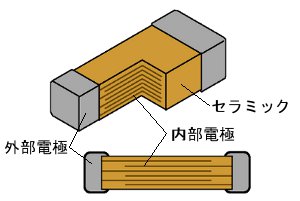

| チップコンデンサ 内部構造 |

コンデンサは種類によっては非常に耐熱性に弱いものがあり、十分に仕様を確認して部品を使用する必要がある。

一般的には上図のようなセラミックに内部電極と高誘電体を積層していき外部電極を形成している。外部電極の処理(銀パラジウム焼成の後ニッケル、錫等のメッキ)によって半田付け時、特に高温での作業時にチップの内部電極とメッキ部分の収縮があり破壊される場合もあるので、半田付け時間は極力短時間で作業をするのが良い。

特にスチロール系のコンデンサは耐熱性に弱いので注意が必要となる。

3.インダクタ

|

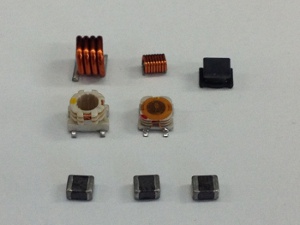

| インダクタ |

チップインダクタは積層型と巻線型に代表されるが構造は内部電極を3次元的に螺旋状態を作りそれを導通させていく方法とコイル巻き線を施しモールドする方法がある。

耐熱性はともに注意して使わなければならない部品です。

積層型はあまり熱を加え過ぎると外部電極と内装のコイル接続箇所に不具合が出る場合があり、巻線型は巻始め巻終わりに影響が出る場合がある。

特に半田ゴテで加熱しすぎるきらいのある部品ですので作業時間管理は的確に行う必要があります。

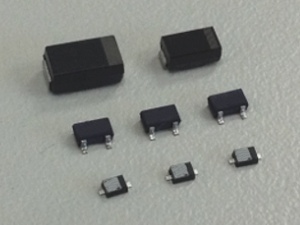

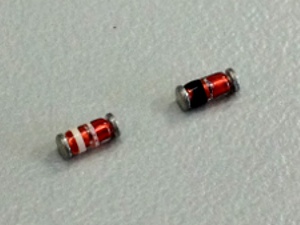

4.ダイオード

|

|

| モールド型ダイオード | ガラス管型ダイオード |

ダイオードは一般的にモールドタイプとガラス管封止型があります。

基本的な動作は割愛しますが、構造的には半導体と金属の接合部で起こるショットキー効果を利用したフォトダイオードなどがある。

部品自体は耐熱性に富み、扱いやすい部品ですが吸湿した後に半田ゴテを当てるとディバイスを構成する各種材料の熱膨張係数の差などにより、気密性の低下やボンディング部のオープンなどを起こす場合がある。

又、リフロー半田付け工程ではリード電極の不濡れが一番多い部品であり、生産工程でも非常に見落としやすい部品の一つです。従って不良修理する機会の多いこの部品は手半田付け時にリードのエッジに半田が綺麗に盛られていることが大事である。(リード先端部が特に半田がつきにくい)

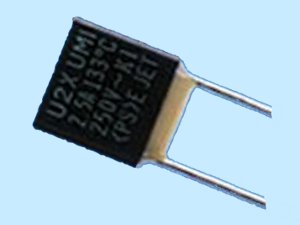

5.ヒューズ

|

|

| 温度ヒューズ(アキシャル) | 温度ヒューズ(ラジアル) |

温度ヒューズは電気機器の不具合による過電流などで機器の発熱を感知し回路を遮断する保護部品の為、半田付け作業時には細心の注意が必要である。

温度ヒューズは使用用途に応じて遮断温度がそれぞれ違うため、仕様によっては半田付けでなくホルダー使用に成る場合もある。従って他の電子部品と違って耐熱性より動作温度を考慮した半田ゴテでの作業時間を設定しなければならない。

用途としてはノーパソコンや携帯電話などに使用するリチウムイオン電池やニッケル水素電池などの過充電保護回路にもよく使われる。

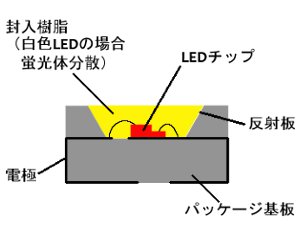

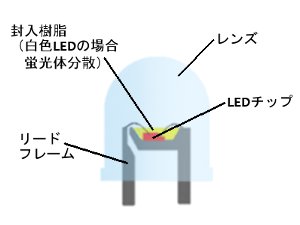

6.LED

|

|

| チップ型LED | 砲弾型LED |

|

|

| チップ型LED 内部構造 | 砲弾型LED 内部構造 |

LEDにはチップ型と砲弾型があるが、最近の傾向を見るとチップ型でもかなり高輝度タイプのLEDも出てきており、皆さんが一番半田ゴテを持つきっかけの多い部品かも知れません。

特に震災以降、照明機器の省電力化に向けての切り替え時期と相まって、皆さんも色々手造り工作する機会のある部品ではないでしょうか。

実はこの部品は非常に熱に弱いのです。半田ゴテであまり加熱しすぎますと、砲弾型ではエポキシ系の樹脂でレンズが作られておりますので曇りや変形が見られ本来の機能が損なわれる可能性がある部品なのです。出来るだけすばやく短時間作業で部品に熱ストレスを与えないようにしましょう。

同様にチップ型LEDの場合も、エポキシ封入樹脂と電極が近接している為、電極に直接熱が加わって樹脂を白濁させたりLEDチップのボンディング配線が熱ストレスによって剥離することがあります。

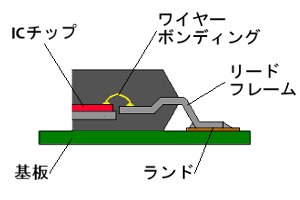

7.SOP

|

|

| SOP | SOP 内部構造 |

現在では殆んどSOPの手半田付けするような機会は無いと思いますが、修理時の部品交換時には避けては通れない修理技術の一つです。

この部品は耐熱性があり、特に使用上の問題ないのですが、吸湿パックから取り出され湿度管理された状態で保管していなかった場合には稀に防縛する場合があります。

パッケージはプラスティックパッケージが主流でセラミックもあるがいずれも熱には強い。

従来生産工場では流し半田と言う技法で半田付けされてた経緯もあったが鉛フリー化で作業を難しくしている。やむなく1ピンづつ半田付けしているのが現状です。

<防縛>

モールド樹脂が高湿度の環境下で吸湿し、加熱された時にパーッケージ内部で水分が一気に過熱しパッケージを壊す事。

8.QFP

|

| QFP |

QFPもSOPと構造は同じで4方向のリードがある部品でパッケージは同じくプラスティックとセラミックがある。吸湿性についても取り扱いは同じである。

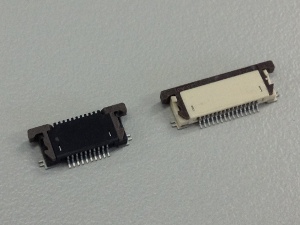

9.コネクタ

|

| コネクタ |

コネクタは基板対基板接続用、基板対FPC,基板対電線、外部接続等多様な種類を持っているがいずれの場合も熱には比較的強い部品となっている。ただし注意しなければならないのは半田ゴテを当てすぎると、リードのハウジングまでダメージを与えてしまう恐れもあるので必要以上に熱は加えないように作業して下さい。

又、加熱し過ぎによるリードにフラックス成分が上がってしまい接続不具合を生じることもあるので注意したい部品です。

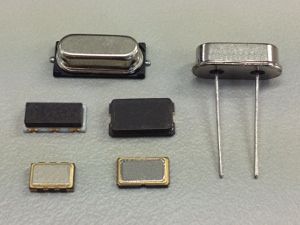

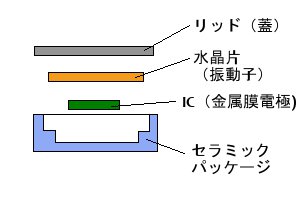

10.水晶発振子(水晶振動子)

|

|

| 水晶発振子 | 水晶発振子 内部構造 |

水晶発振子は基本的な構造はあまり変わりませんがSMD対応品はセラミックベースに窒素などを封入した密閉空間を作り振動子が振動しやすい構造となっている。

音叉型振動子や平板型振動子があり、いずれも熱による周波数温度変移がみられる部品なので加熱のしすぎは禁物です。特に金属ケースに入った振動子は封止の際、稀にスパッタが飛び振動子に飛散されて付着している場合もあり半田ゴテによる半田付け時の熱でスパッタが外れてしまうケースもある。

振動子と電極を導電性接着材を使っているケースが多いので加熱のしすぎは故障の原因となります。

<スパッタ>

金属ケースを封止する際にシーム溶接をするが、この時の溶接カスをスパッタと言う。

稀に金属ケース内側や水晶片に付着する場合がある。

※次回は実際の半田付け作業においての良い例、悪い例などについて掲載を予定してます。