鉛フリー半田と鉛入り半田、試作ではどっちを使うの?

(2013/2/19)

1.そもそも何故鉛フリーが必要なのか

今からさかのぼること13年前の2000年頃、欧州連合(EU)におけるRoHS指令が2006年7月から施行されるため、国内の電機メーカーはこぞって鉛フリー化の取り組みを始めた。

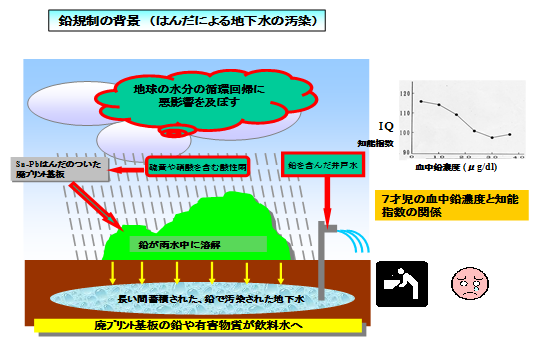

何故鉛フリー化なのかと言うと、当時鉛入り半田を使った製品の終末処理をこう捉えていた。電気製品としての役割を終えた機器は今ほどリサイクル性が無いため回収されると大概が処理業者の敷地内に野積みにされることが多く、その為雨に流された鉛等の有害物質が地中に浸透し井戸水が汚染され、これを口に含んだ場合の健康被害が予想されるため、にわかに脚光を浴び始めたのである。

しかしながら先進国において電気製品の野積みが放置されるケースは稀で、ましてや井戸水を飲料水にしているのはごく一部であり、日本は上水道が完備されているためあまり影響はなかった。

むしろ輸出する際に国内の製品に対する安全安心を前面に押し出すことの影響力の方がより効果を生むと考えたのである。

こうして産業界からの必然的な要求とはかけ離れたところから要求が高まった。これは製品コストを引き上げたり材料開発やら製品評価試験やら莫大な費用を費やす一因となった。

長い目で見れば地球環境には優しいかもしれないが、製品販売価格は据え置きで製品コストを引き上げる要因となる為、どの企業もコスト低減に躍起となった。

2.日本で販売する製品は鉛入りで良いのか?

冒頭で述べたように鉛フリー化による各国のロードマップが描かれて実際に一番真面目にクリアしたのは日本である。

これは企業の99%以上の意識の基、製品化率で85%くらい達したのは日本だけであり、ロードマップ中EUは2006年7月までとする指針を発表したが技術的には課題も多く、自国に入るものに関しては非常に厳しいが、自国で生産する物についてはザル法であったため適用除外を設けたり技術的な課題が解決されないままに今日がある。

日本は真面目に取り組んだ結果、技術的には一番進んでいるとされている。アメリカはさらに遅れており中国に至っては役所レベルでの指示通達は出すが現実的には何でもアリアリである。ただし日系企業の進出や欧米系の企業進出で輸出品は殆ど日本の技術的な裏付けなどを採用されているため見かけ上は対応されているが、国内消費品の中にはいまだに鉛半田を使用している。

さて内外の概況は上記通りであるが実際問題全て鉛フリーにしなければならないかという問いかけに対しては、今日のように製品の回収率も上がり野積みにされるような環境下に無ければ鉛フリーでなくとも良いと思われる。

懸念されるのは国内のあちこちで廃棄費用が高いために不法に処分される電気製品が一向になくならないのが二の足を踏むことである。この対策としてメーカーは不用品の完全買い取り制度を国内法整備して法制化しメーカーもきちんとリサイクル費用を当て込んだ価格設定にしてしまえば可能である。ここだけはきちんとカルテルを結んでもよい場面ではないだろうか。

今述べたように日本はどの国に比較してもリサイクルや鉛フリー化の技術的な見識が高い国なので、例えば鉛半田にした場合はフルコーティングして例え野積みされた場合でも地中等に溶出しないのであれば製品の識別をし使用も有り得るのではないかと考えられる。

3.試作時に設計者はどっちの半田を使うのか?

試作に関して言えば製品仕様が鉛フリー半田を使用するのであればこれは必然的に鉛フリー半田を使用しなければならない。これはどういう事かと言うと、試作とは大概の製品において量産移行するための電気的なチェック、製品として組み上げる場合の機構的な不具合の除去であり、製品の耐久性を考慮された製品設計となっているかなど試作の意味合いが変わってしまうためである。一般的には日本の電気製品は構想会議から始まって試作、量産移行、量産と一連の流れで1製品当たり6ヶ月スパンで世に送り出されているのが普通である。

そうすると試作は鉛入り半田でやって量産は鉛フリー半田を使うという場合、往々にして量産に入ってから諸所の問題が発生する場合が多い。生産ライン上で考えられる事項として、手付部品(後付け)など高温設計部品を採用していなかったり(部品の耐熱温度)など、半田付け条件まで含めた工程管理を試作時に工程設計する必要がある。又基板のパターン設計においても鉛フリー半田が採用されるのであれば、併せてパッドサイズ等も検討する必要がある。

鉛フリー半田を使う上で試作、量産前試作での導入プロセスをもう一度説明する。

- 鉛フリー半田の合金を決定する。(部品の電極や基板表面処理で半田レベラー処理、金フラッシュ等)

- 半田付け条件を決定する。

- 部品の耐熱温度、リード電極表面等のメッキ調査

- PCB設計や作業の標準化(後付け・修正時の半田ごてのスペース等)

- 生産設備の決定(効率的な生産方法の確立)

- 鉛フリー化出来ない部品が無いかの確認

- コスト算出

- 品質評価試験の実施

- 作業管理の対応(修理性の確認)

- 最終電気チェックと量産移行仕様との整合性

これら要件をすべて量産前試作において確認しなければならないため『試作=量産』という図式となるのである。

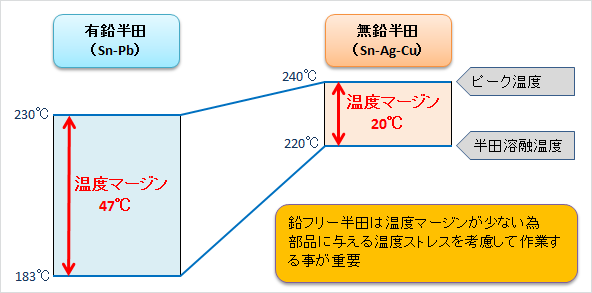

以下の図から鉛フリー半田と鉛入り半田では温度特性に大きな差異があり、試作であってもより量産に合わせた形で製品の作り込みを行い前述のような項目の確認作業をする必要があると言える。